事業について

事業について

『一貫生産体制』により

MADE IN JAPAN品質の安定供給が可能です。

国内アパレルブランドを数多く手掛けており

裁断、刺繍、縫製、検査・仕上げ、検針、出荷まで

一貫した生産体制で”心を込めたものづくり”を行っています。

01

サンプル

本生産に向け”型サンプル””部分縫い”などを作成し、取引先様の商品への想いを組み込みつつ、作業全体の生産効率を考えたサンプル作りをします。

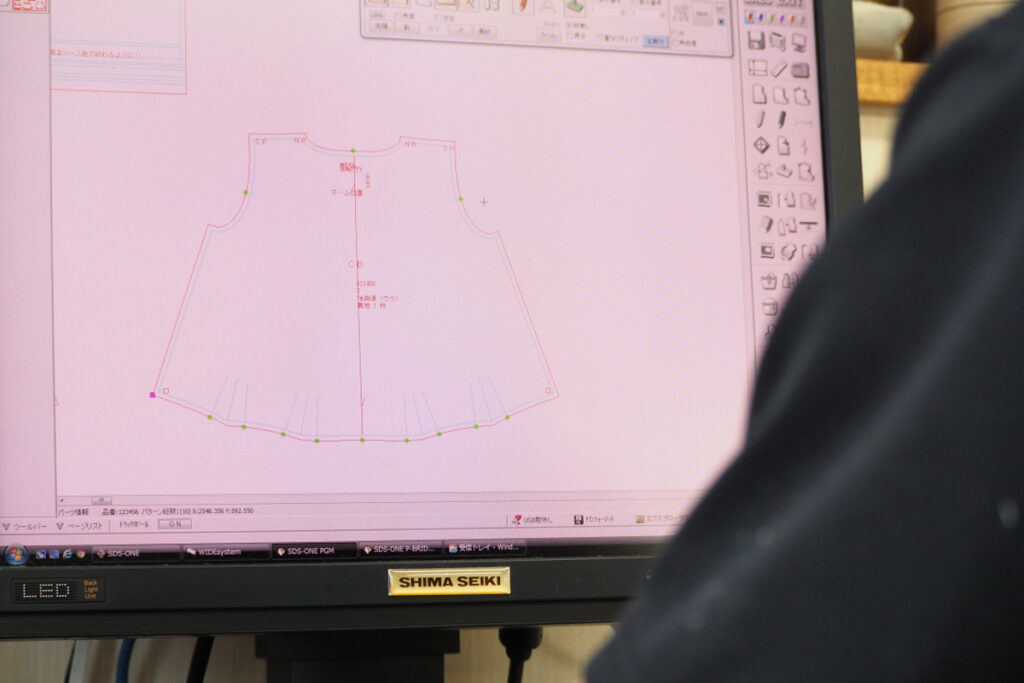

02

パターン作成

本生産に向けて、サンプル作成時のマスターパターンを基に”グレーディング”や”型紙出力”をします。パターン作成については、基本的にパターンデータ(CAD)を使用しメールでやり取りをします。グレーディング、型紙出力も行っています。

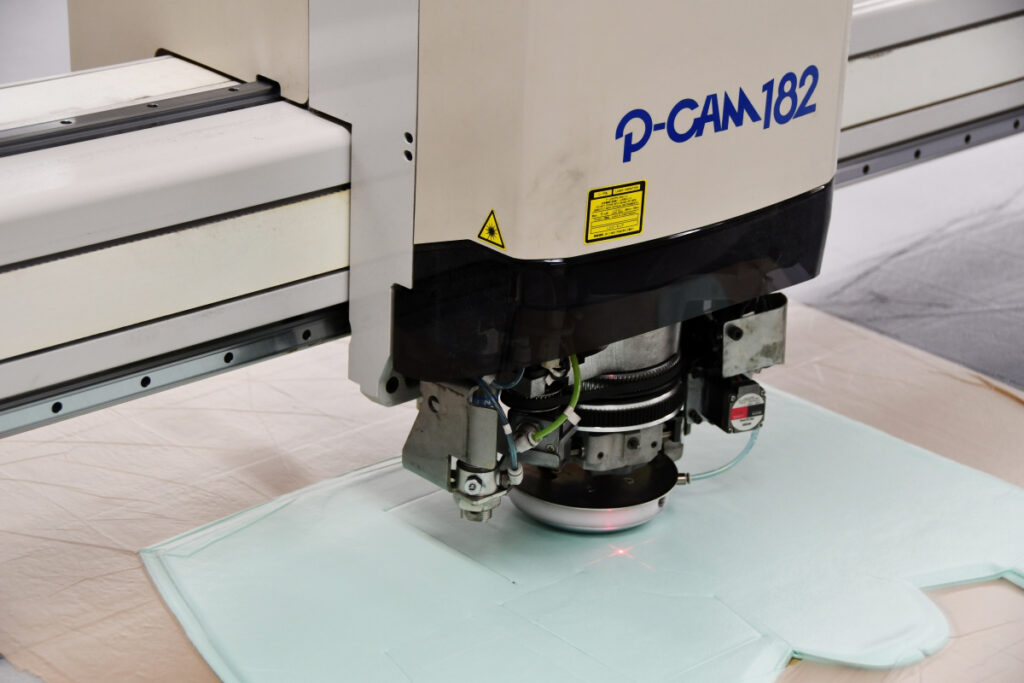

03

裁断

サンプル・縫製仕様書などを基に、パターンや生地などを確認。最新のCAD、CAM、自動延反機などを導入しており、作業の自動化により、安全かつ効率的な裁断が可能です。柄合わせの裁断も対応しています。

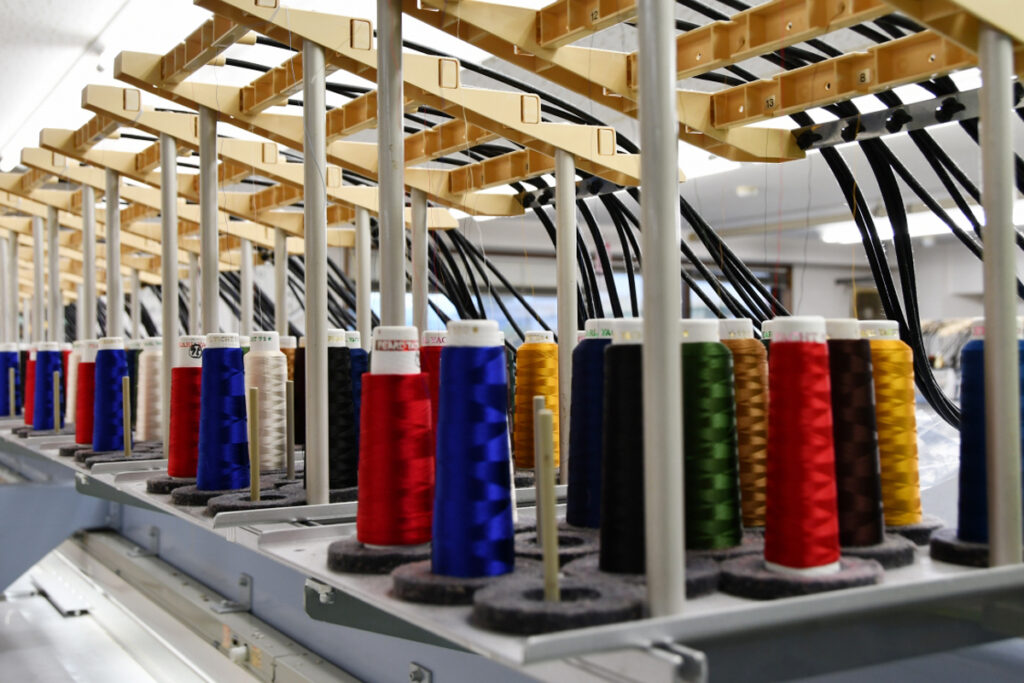

04

刺繍

作成した刺繍データを刺繍機に取り込み、生地をセットし、最大12頭一斉に刺繍をスタートさせます。色は15色まで対応しており、刺繍後には”検査””検針”をし、出荷します。

05

縫製

縫製は、1人で1枚の製品を作りあげるのではなく、十数人で各工程をそれぞれ担当し、作り上げていきます。現在、多機能なミシンは出てきていますが、服作りはとても奥が深いもので『人の手』が必要不可欠です。多くの種類のミシンを使った工程だけではなく、アイロン工程などの作業も含めて、みんなで1つの製品を作りあげています。

06

検査、仕上げアイロン

製品をサンプル、縫製仕様書などで確認し、”縫製不良がないか””キズがないか””汚れがないか”など、お客様目線を大切にした検査・仕上げアイロンを行っています。

07

検針、袋詰め、パッキング(梱包)

1枚の商品に対して、袋詰め前に1回、パッキング前に1回、計2回の検針を行います。パッキング時には、必ず1枚ずつ検針し、数量の確認も含め、針などの金属が混入していないかなど、徹底した安全管理、品質管理を行っています。

08

出荷

お客様のご要望に沿った、納期、出荷先に合わせ、納品完了まで、責任を持って対応します。

富山県婦中町の縫製工場「株式会社アイマック」

〒939-2741 富山県富山市婦中町中名275-2

TEL 076-465-6017 / FAX 076-465-6013

©2021 AiMAC Co., Ltd.All Rights Reserved.

富山県中小企業リバイバル補助金活用事業(令和3年12月4日作成)